- Casa

- Prodotti

- Applicazioni

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

- Chi siamo

- Notizia

- Contattaci

-

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

Menu Web

- Casa

- Prodotti

- Applicazioni

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

- Chi siamo

- Notizia

- Contattaci

Ricerca prodotti

Lingua

Menu Uscita

Ricerca sul processo di avvolgimento e la tecnologia di post-elaborazione del condensatore del film in pellicola metallizzata induttiva CBB11

Ricerca sul processo di avvolgimento e la tecnologia di post-elaborazione del condensatore del film in pellicola metallizzata induttiva CBB11

1. Processo di avvolgimento di precisione di film metallizzato e strato dielettrico isolante

Il processo di avvolgimento è un passo chiave nel processo di produzione di CBB11 Condensatore del film in pellicola metallizzata induttiva e la sua qualità influisce direttamente sulle prestazioni elettriche e sulla stabilità meccanica del condensatore. Questo processo richiede che il film metallizzato e lo strato dielettrico isolante vengano alternativamente avvolti secondo una struttura specifica per formare un nucleo cilindrico stretto e uniforme. Questo processo richiede una precisione estremamente elevata dell'attrezzatura di produzione ed è necessario garantire che la tensione del film durante il processo di avvolgimento rimanga costante e moderata. L'eccessiva tensione può facilmente causare la deformazione del film o il danno allo strato di metallo, mentre una tensione troppo scarsa causerà alleviare la struttura dell'avvolgimento, influenzando la resistenza meccanica e le prestazioni elettriche del condensatore.

Durante il processo di avvolgimento, anche il controllo dell'allineamento del film è cruciale. Ogni strato del film deve mantenere un allineamento del bordo preciso e qualsiasi leggera deviazione può causare distribuzione irregolare del campo elettrico all'interno del condensatore, influenzando così la sua tensione di resistenza e la vita di servizio. Le moderne apparecchiature di produzione avanzata sono generalmente dotate di un sistema di allineamento fotoelettrico ad alta precisione in grado di monitorare e regolare la posizione del film in tempo reale per garantire l'accuratezza del processo di avvolgimento. Allo stesso tempo, anche la velocità di avvolgimento deve essere attentamente controllata. Una velocità troppo veloce può causare un accumulo di stress del film, mentre una velocità troppo lenta influenzerà l'efficienza della produzione.

Le condizioni di pulizia e temperatura e umidità dell'ambiente di avvolgimento non devono essere ignorate. Un ambiente pulito può impedire che le particelle estranee vengano lanciate negli strati del film, mentre la temperatura e l'umidità adeguate aiutano a mantenere la stabilità dimensionale del film. Solo attraverso questi controlli precisi si può garantire che il nucleo della ferita abbia una struttura uniforme e densa, gettando una buona base per i processi successivi.

2. Processo di modellatura a caldo e il suo impatto sulla struttura centrale

Il nucleo cilindrico della ferita deve essere modellato dalla pressione a caldo, il che è fondamentale per stabilizzare la struttura del condensatore. Il processo di pressatura a caldo viene generalmente eseguito in attrezzature speciali e lo stato di legame ideale tra gli strati del film di base si ottiene attraverso una temperatura e una pressione controllate con precisione. La scelta della temperatura deve tenere conto delle caratteristiche del materiale di polipropilene, che deve garantire un sufficiente ammorbidimento per ottenere un legame ravvicinato tra gli strati ed evitare una temperatura eccessiva che provoca degradazione del materiale o cambiamenti nelle prestazioni dello strato metallico.

L'impostazione dei parametri di pressione richiede anche cautela. La pressione moderata può eliminare i piccoli spazi formati durante il processo di avvolgimento e migliorare il contatto tra gli strati, ma un'eccessiva pressione può causare deformazione del film o danneggiare la continuità dello strato di metallo. Il tempo di pressione a caldo è anche una variabile chiave. È necessario assicurarsi che ci sia abbastanza tempo per il trasferimento uniformemente all'interno del nucleo, ma non dovrebbe essere troppo lungo per evitare di influenzare l'efficienza di produzione.

Il processo di pressione a caldo ottimizzato può rendere il core forma una struttura di rete tridimensionale stabile, migliorando significativamente la resistenza meccanica e la stabilità dimensionale del condensatore. Un buon trattamento a caldo può anche migliorare il contatto termico tra gli strati del film, che favorisce la dissipazione del calore del condensatore durante il funzionamento. Inoltre, questo processo può anche eliminare la sollecitazione interna generata durante il processo di avvolgimento e ridurre le variazioni delle prestazioni causate dal rilascio di stress durante l'uso del condensatore.

3. End Face Elettrodi di formazione e punti tecnici

Il nucleo dopo la pressione a caldo deve formare una connessione elettrodo affidabile su entrambe le facce finali, che di solito si ottiene attraverso la spruzzatura metallica. Il processo di formazione degli elettrodi svolge un ruolo decisivo nel garantire la bassa resistenza al contatto e la buona capacità di conduzione della corrente del condensatore. Prima di spruzzare, la faccia finale del nucleo deve essere trattata correttamente per garantire che lo strato di metallo possa essere saldamente attaccato. Ciò include la pulizia della faccia di fine per rimuovere possibili contaminanti e strati di ossido, e talvolta è necessario un leggero processo di irruvidimento per aumentare la superficie.

La spruzzatura in metallo viene solitamente eseguita utilizzando la tecnologia di spruzzatura termica, in cui le particelle di metallo fuso vengono spruzzate ad alta velocità sulla faccia finale del nucleo. La scelta del materiale a spruzzo deve considerare la sua conduttività, saldabilità e compatibilità con lo strato di metallo a film sottile. Lo spessore dello strato di metallo deve essere controllato durante il processo di spruzzatura. Troppo sottile può aumentare la resistenza di contatto, mentre troppo spesso può causare sollecitazioni meccaniche o aggiungere un volume non necessario.

Il processo di spruzzatura deve anche garantire che lo strato di metallo copra in modo uniforme l'intera faccia di fine, evitando aree scoperte o spessore irregolare. Le moderne linee di produzione usano spesso la tecnologia di spruzzatura rotante per ruotare il nucleo a una velocità costante durante il processo di spruzzatura per ottenere un rivestimento in metallo uniforme. Dopo la spruzzatura, è generalmente richiesto l'adeguato post-trattamento, come la ricottura a bassa temperatura, per migliorare la coesione e l'adesione dello strato di metallo.

Gli elettrodi a faccia di alta qualità dovrebbero avere una bassa resistenza, un'elevata resistenza meccanica e una buona stabilità ambientale per mantenere connessioni elettriche affidabili per tutta la durata del condensatore. La qualità di questo processo influisce direttamente sulla resistenza delle serie equivalenti (ESR) e le caratteristiche di frequenza del condensatore ed è uno dei collegamenti chiave per garantire le alte prestazioni del condensatore.

IV. Processo di trattamento energizzante e il suo miglioramento delle prestazioni dei condensatori

Il trattamento energizzante è un processo speciale nel processo di fabbricazione dei condensatori di pellicole in pellicola metallizzata induttiva. Applicando un campo elettrico superiore alla tensione di lavoro nominale al condensatore in condizioni controllate, le prestazioni dielettriche sono ottimizzate e stabilizzate. Questo processo può eliminare efficacemente i difetti microscopici che possono esistere nel film in polipropilene e migliorare significativamente l'affidabilità e la stabilità a lungo termine del condensatore.

Durante il processo energizzante, l'applicazione della tensione deve seguire una procedura di potenziamento attentamente progettata, utilizzando di solito un metodo di potenziamento passo-passo lento per consentire al condensatore di adattarsi gradualmente all'elevata resistenza al campo elettrico. Anche il controllo della temperatura dell'ambiente di elaborazione è molto importante. La temperatura appropriata può promuovere la regolazione della struttura molecolare del materiale dielettrico, ma una temperatura troppo alta può causare variazioni delle proprietà del materiale. Il tempo energizzante deve essere abbastanza lungo per garantire l'effetto del trattamento, ma non dovrebbe essere troppo lungo per evitare di influenzare l'efficienza della produzione.

Un trattamento energizzante scientificamente progettato può provocare molti miglioramenti delle prestazioni: può "riparare" punti deboli nel dielettrico e formare una struttura isolante stabile in queste aree inducendo scariche locali in condizioni controllate; Questo processo può bilanciare la distribuzione del campo elettrico nel dielettrico e ridurre il fenomeno di concentrazione della resistenza del campo locale; Il trattamento energizzante può anche stabilizzare il valore di capacità del condensatore e ridurre la deriva dei parametri durante l'uso successivo.

Vale la pena notare che l'effetto del trattamento energizzante è persistente, che può estendere significativamente la durata del condensatore e migliorare la sua affidabilità in ambienti difficili. Sebbene questo processo aumenti i costi di produzione e il tempo, è un passo chiave indispensabile per la produzione di condensatori di alta qualità.

V. Metodi di controllo di qualità per il processo di avvolgimento e post-elaborazione

Al fine di garantire che i processi di avvolgimento e post-elaborazione dei condensatori induttivi del pellicola di polipropilene metallizzati raggiungano i risultati previsti, è necessario stabilire un sistema di controllo della qualità rigoroso. Questo sistema dovrebbe includere più collegamenti come rilevamento online, monitoraggio dei processi e test di prodotti finiti per formare una rete di garanzia di qualità completa.

Nel processo di avvolgimento, il monitoraggio in tempo reale della tensione e dell'allineamento del film è un requisito di base. Le apparecchiature avanzate sono generalmente dotate di sensori e sistemi di feedback ad alta precisione in grado di regolare i parametri di processo in tempo reale. È inoltre necessario campionare regolarmente e controllare la struttura trasversale del nucleo di avvolgimento per valutare visivamente la qualità dell'avvolgimento. Il processo di pressione a caldo richiede parametri del tasto di monitoraggio come temperatura, pressione e tempo per garantire la coerenza delle condizioni di elaborazione per ciascun lotto di prodotti.

Per il processo di formazione degli elettrodi facciali finali, i test di resistenza ai contatti e l'ispezione visiva sono comunemente usati metodi di controllo di qualità. La qualità di spruzzatura può essere valutata campionando e misurando la conduttività dell'elettrodo e osservando l'uniformità del rivestimento. Il processo di empowerment richiede la registrazione dei parametri di elaborazione di ciascun lotto di prodotti e la verifica dell'effetto di elaborazione attraverso un test di tensione di resistenza.

La verifica della qualità finale dovrebbe includere test dei parametri chiave come la capacità del condensatore, l'angolo di perdita, la resistenza all'isolamento e la resistenza alla tensione. Per le applicazioni con requisiti di affidabilità elevati, sono necessari anche test ambientali e test di vita accelerati per valutare in modo completo le prestazioni del prodotto. Stabilendo un sistema di tracciabilità della qualità completo, i dati sulle prestazioni di ciascun condensatore possono essere associati ai parametri del processo di produzione, fornendo supporto per i dati per l'ottimizzazione del processo.

PRODOTTI CONSIGLIATI

-

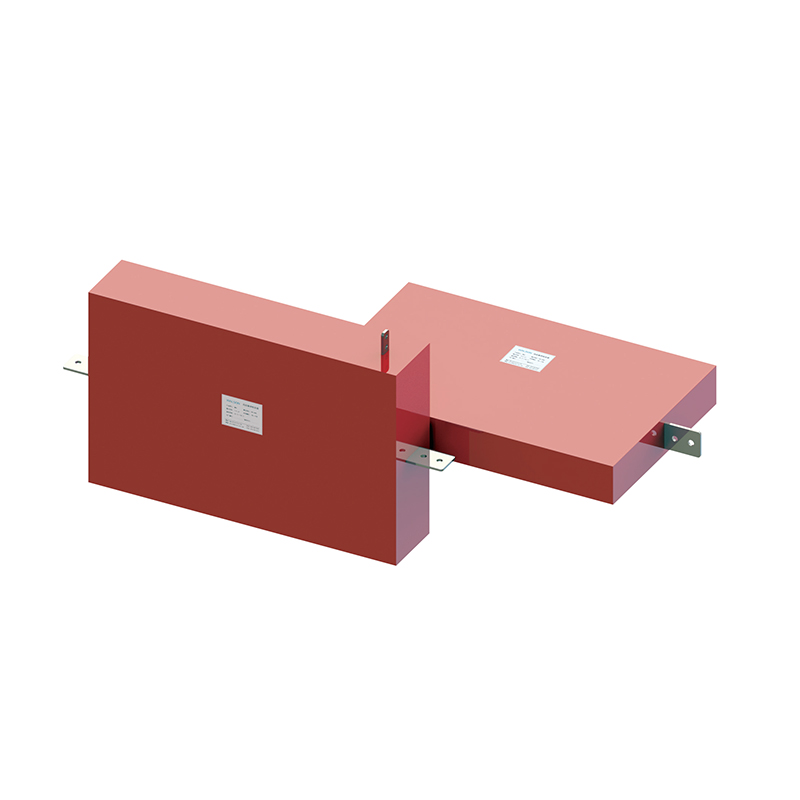

Condensatore a impulsi ad alta tensione della serie WPH

Caratteristiche: Custodia isolata, tipo a secc... Visualizza altro

-

Condensatore a impulsi a film in polipropilene metallizzato serie WPP

Caratteristiche: Incapsulato a secco con custo... Visualizza altro

-

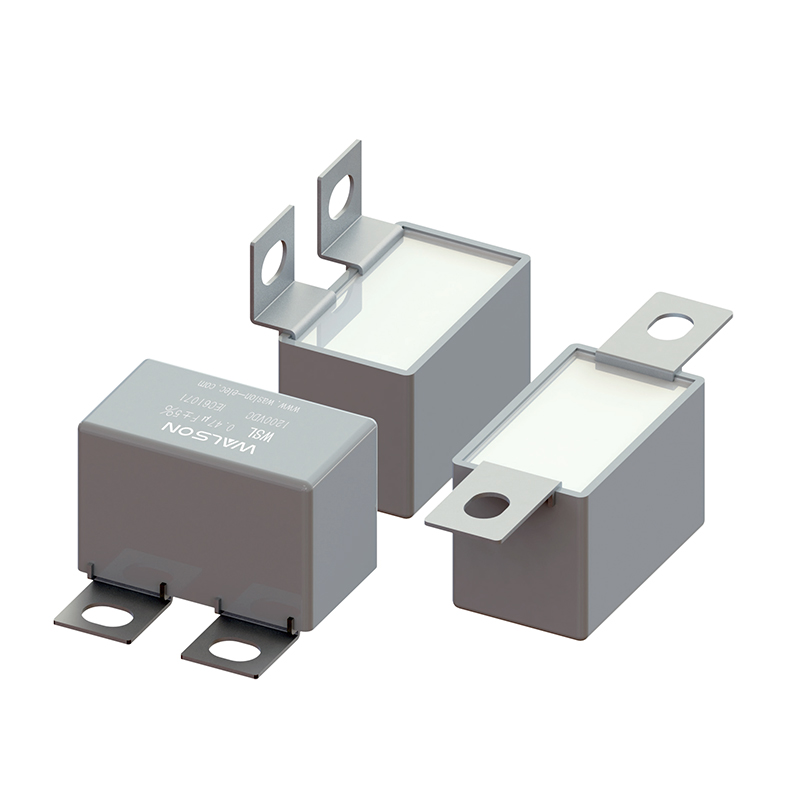

Condensatore soppressore serie WSL per IGBT (terminali capocorda)

Caratteristiche: Film in PP resistente alle al... Visualizza altro

-

Condensatore di filtro CA mono/trifase sigillato serie WAS

Caratteristiche: Film in polipropilene metalli... Visualizza altro

- Indirizzo : N. 22, Xingye Road, città di Changjing, Jiangyin, città di Wuxi, provincia di Jiangsu

- Cap : 214104

- Telefono : +86-138 1203 1188

- Telefono: +86 - 0510 - 88719928 - 805

- Facsimile: +86-0510-88719928

- E-mail: [email protected] / [email protected]

- Casa

- Prodotti

- Applicazioni

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

- Chi siamo

- Notizia

- Contattaci

Copyright e copia; Wuxi Walson Electronics Co., Ltd. Produttori cinesi di condensatori a film metallizzato