- Casa

- Prodotti

- Applicazioni

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

- Chi siamo

- Notizia

- Contattaci

-

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

Menu Web

- Casa

- Prodotti

- Applicazioni

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

- Chi siamo

- Notizia

- Contattaci

Ricerca prodotti

Lingua

Menu Uscita

Perché il modulo condensatore per la soppressione delle interferenze elettromagnetiche può mantenere prestazioni elettriche stabili?

Perché il modulo condensatore per la soppressione delle interferenze elettromagnetiche può mantenere prestazioni elettriche stabili?

I. Materiali dielettrici di alta qualità gettano una base stabile

(I) Dielettrico ceramico: una combinazione perfetta di alta stabilità e adattabilità ad alta frequenza

I materiali in ceramica occupano una posizione estremamente importante in Modulo condensatore per soppressione delle interferenze elettromagnetiche . Assumendo come esempio i condensatori ceramici multistrato, i dielettrici ceramici come il bario titano comunemente usato in essi hanno molti vantaggi significativi. L'elevata costante dielettrica è una delle caratteristiche eccezionali di questo tipo di dielettrico ceramico, che consente ai condensatori di ottenere una grande capacità in un volume relativamente piccolo, che è altamente coerente con la tendenza di sviluppo della miniaturizzazione e l'integrazione dei moderni dispositivi elettronici. In alcuni dispositivi elettronici portatili con requisiti di spazio estremamente rigorosi, come smartphone e tablet, questa piccola caratteristica di volume e grande capacità è particolarmente importante, il che consente di utilizzare in modo efficiente lo spazio limitato all'interno del dispositivo.

Ancora più importante, i dielettrici ceramici hanno un'eccellente stabilità della temperatura. In diversi ambienti di temperatura operativa, la loro capacità cambia molto poco. In un ambiente a bassa temperatura fredda o in un ambiente caldo ad alta temperatura, i dielettrici ceramici possono garantire che la capacità del condensatore rimanga in un intervallo relativamente stabile. In ambienti di temperatura estremamente bassa, come la temperatura di decine di gradi al di sotto dello zero che alcune apparecchiature elettroniche esterne possono affrontare, il cambiamento di capacità dei condensatori dielettrici ceramici può ancora essere controllato in un intervallo molto piccolo e la capacità non diminuirà in modo significativo a causa della bassa temperatura, garantendo così il normale funzionamento delle apparecchiature in ambienti a bassa temperatura. Allo stesso modo, in ambienti ad alta temperatura, come l'ambiente ad alta temperatura che può essere generato dalle apparecchiature industriali durante il funzionamento a lungo termine, anche i condensatori dielettrici in ceramica possono funzionare in modo stabilmente e la stabilità della capacità fornisce una solida garanzia per il funzionamento continuo e affidabile dell'apparecchiatura.

Inoltre, i dielettrici ceramici funzionano anche molto bene nei circuiti ad alta frequenza. Con il continuo sviluppo della tecnologia elettronica, la frequenza operativa delle apparecchiature elettroniche sta diventando sempre più alta e i requisiti di prestazione per i condensatori in ambienti ad alta frequenza stanno diventando sempre più rigorosi. Nei circuiti ad alta frequenza, come lo scenario di soppressione del rumore in modalità comune di alimentatori di commutazione, quando la frequenza è alta quanto MHz o anche più alta, alcuni condensatori tradizionali hanno spesso effetti di soppressione insoddisfacenti dovuti a problemi come l'induttanza parassita. Tuttavia, prodotti come i condensatori di montaggio a superficie che utilizzano dielettrici ceramici avanzati mostrano evidenti vantaggi. La sua induttanza parassita può essere ridotta a un livello estremamente basso e la sua capacità di soppressione ad alta frequenza è notevolmente migliorata. Nelle applicazioni pratiche, può effettivamente ridurre l'interferenza dello spettro di rumore in modalità comune che si estende a centinaia di MHz e oltre, garantire il normale funzionamento del circuito in un ambiente ad alta frequenza e fornire un ambiente elettromagnetico stabile per la trasmissione e l'elaborazione dei segnali ad alta velocità.

(Ii) Film di polipropilene: una scelta ideale per la tensione dell'impulso

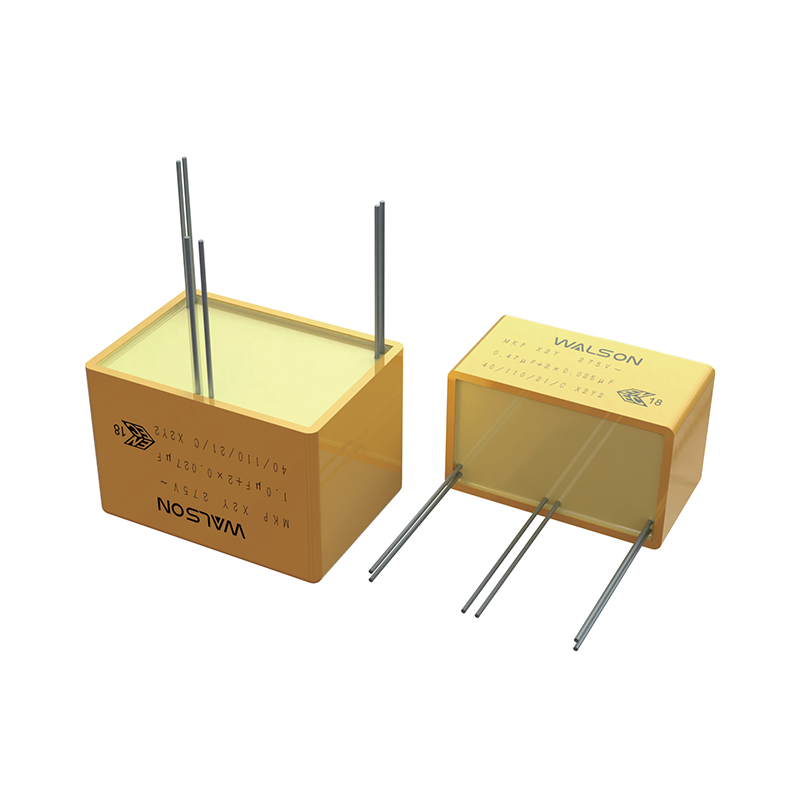

Per alcune applicazioni speciali che richiedono una tolleranza ad alta tensione di impulsi, il film in polipropilene è diventato una scelta dielettrica ideale. Il film in polipropilene è stato ampiamente utilizzato in prodotti come i condensatori X2 che sopprimono l'interferenza elettromagnetica dell'alimentazione. Il film in polipropilene ha una serie di eccellenti proprietà che le consentono di funzionare stabilmente in ambienti di tensione di impulsi elevati.

L'elevata resistenza all'isolamento è una delle caratteristiche importanti del film in polipropilene. Ciò significa che durante il funzionamento del condensatore, la corrente di perdita attraverso il dielettrico è estremamente piccola, il che può effettivamente ridurre la perdita di energia e migliorare l'efficienza di lavoro del condensatore. Di fronte ad alta tensione, il film in polipropilene può resistere a una grande resistenza al campo elettrico senza essere scomposto e ha una forte resistenza dielettrica. Allo stesso tempo, la sua tangente perdita è piccola, il che riduce ulteriormente la perdita di energia del condensatore durante il funzionamento, controlla efficacemente il fenomeno del riscaldamento ed è favorevole al condensatore mantenendo prestazioni stabili in condizioni di lavoro ad alto carico a lungo termine.

In applicazioni pratiche, come in alcune apparecchiature elettroniche di potenza, l'alimentazione può essere influenzata da varie tensioni di impulsi transitori, le cui ampiezza può essere alta quanto diverse migliaia di volt. In questo caso, i condensatori che utilizzano pellicole in polipropilene come dielettrico possono funzionare stabilmente senza guasti. Può ridurre efficacemente la tensione di impulso transitoria non necessaria nell'alimentazione a un livello che le apparecchiature elettroniche possono resistere, soddisfacendo i rigorosi requisiti delle apparecchiature elettroniche per la stabilità dell'alimentazione. Anche in condizioni di lavoro difficili in cui si incontrano spesso impatti di tensione dell'impulso ad alta ampiezza, i condensatori dielettrici del film in polipropilene possono ancora mantenere buone prestazioni e fornire funzioni di filtraggio di alimentazione e interferenza affidabili per il funzionamento stabile dell'apparecchiatura.

Ii. Processo di produzione avanzato intaglia la qualità stabile

(I) Processo di avvolgimento: il controllo preciso ottiene prestazioni stabili

Avvolgimento del condensatore cinematografico

Nel processo di realizzazione di condensatori di film con film in polipropilene come dielettrico, il processo di avvolgimento è uno dei collegamenti chiave che influenzano le prestazioni del condensatore. Il controllo della tensione durante il processo di avvolgimento è cruciale. Attraverso calcoli e regolazione precisi, la tensione dell'avvolgimento può essere ragionevolmente impostata in base alla larghezza, allo spessore e ad altri parametri del film, in modo che la tenuta tortuosa possa essere mantenuta coerente. Quando si effettuano condensatori ad alte prestazioni che sopprimono l'interferenza elettromagnetica dell'alimentazione, la tensione dell'avvolgimento viene determinata rigorosamente secondo una formula specifica. Tale preciso controllo della tensione può ridurre efficacemente il divario tra le membrane e le rughe della membrana, aumentando così la tensione di partenza libera del condensatore. Se la tensione tortuosa è troppo grande, il film può essere troppo stretto o addirittura rotto, influenzando la performance dell'isolamento e la durata di servizio del condensatore; Se la tensione di avvolgimento è troppo piccola, l'avvolgimento non sarà abbastanza stretto, il divario tra le membrane aumenterà ed è facile causare problemi come la scarica parziale, che ridurrà anche le prestazioni del condensatore.

Allo stesso tempo, anche la distanza di disallineamento tra i due film durante l'avvolgimento deve essere strettamente controllata. Il disallineamento troppo grande o troppo piccolo causerà uno scarso contatto tra lo strato del film e lo spray d'oro, influenzando così le prestazioni complessive del condensatore. Nel processo di spruzzatura d'oro, un buon contatto tra lo strato del film e la spruzzatura d'oro può garantire l'efficace conduzione della corrente e ridurre la resistenza al contatto. Se il contatto è scarso, durante il funzionamento del condensatore, specialmente nel caso di test o scariche di impulsi ad alta corrente, il prodotto si surriscalda a causa di grandi perdite e potrebbe persino causare guasti. Inoltre, i rulli sulla macchina di avvolgimento che sono in contatto con lo strato di metallo devono essere mantenuti puliti e funzionanti senza intoppi. Poiché le impurità sulla superficie del rullo o sul funzionamento non morso possono causare una deformazione longitudinale sullo strato di metallo, una volta che lo strato di metallo è tesa, la perdita del condensatore aumenterà e le prestazioni elettriche saranno gravi. Controllando con precisione questi parametri chiave e collegamenti nel processo di avvolgimento, è possibile garantire che il condensatore del film mantenga una buona struttura interna durante il processo di produzione, gettando solide basi per le sue prestazioni elettriche stabili.

Impilamento di condensatori in ceramica multistrato

I condensatori in ceramica multistrato vengono realizzati utilizzando un processo di impilamento unico. Questo processo richiede più strati dielettrici ceramici e strati di elettrodi per essere impilati alternativamente, quindi sinterizzato ad alta temperatura per formare un insieme. Durante il processo di impilamento, sono stati posti requisiti estremamente elevati sullo spessore e l'accuratezza dell'allineamento di ogni strato. Il controllo preciso dello spessore di ciascun strato è direttamente correlato all'accuratezza della capacità e alla stabilità del condensatore. Se lo spessore di un certo strato di dielettrica ceramica si discosta, la capacità dell'intero condensatore può deviare dal valore di progettazione, influenzando il suo filtro, l'accoppiamento e altre funzioni nel circuito. Allo stesso modo, lo spessore irregolare dello strato di elettrodi influenzerà anche le caratteristiche di resistenza e le attuali prestazioni di conduzione del condensatore.

L'accuratezza dell'allineamento tra lo strato di elettrodo e lo strato dielettrico ceramico ha un'influenza importante sulla distribuzione del campo elettrico interno del condensatore. Se lo strato di elettrodo e lo strato dielettrico ceramico non sono allineati accuratamente, la distribuzione del campo elettrico sarà irregolare e la resistenza al campo elettrico può essere troppo elevata in alcune aree locali, il che può facilmente causare problemi come la rottura locale del condensatore, influenzando seriamente la sua affidabilità e la vita di servizio. Attraverso attrezzature di produzione avanzate e controllo preciso dei processi, lo spessore e l'accuratezza dell'allineamento di ciascun strato possono essere controllati con precisione. Alcuni processi di produzione di condensatori in ceramica multistrato di fascia alta possono ottenere strati dielettrici estremamente sottili e modelli di elettrodi fini, che non solo migliorano ulteriormente le prestazioni del condensatore, come migliorare le prestazioni di tensione di resistenza e ridurre la resistenza elettrica in una volto equivalente.

(Ii) Processo di spruzzatura e imballaggio d'oro: protezione a tutto tondo per garantire un funzionamento stabile

Processo di spruzzatura d'oro

Processo di spruzzatura d'oro is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

In termini di selezione dei materiali, ad esempio, quando si utilizza un film di evaporazione di zinco-alluminio con bordi ispessiti, al fine di ridurre la resistenza di contatto, il materiale di zinco puro può essere usato prima come primer e quindi può essere spruzzato il filo in lega di zinco. Tale combinazione di materiale può migliorare il contatto con zinco e zinco, migliorando così la conduttività tra lo strato di spruzzatura d'oro e l'elettrodo di evaporazione. In termini di controllo dei parametri di processo, la distanza tra l'ugello della pistola a spruzzo d'oro e la faccia finale del nucleo è generalmente controllata all'interno di un intervallo specifico, generalmente circa 190 mm. Una distanza troppo grande può causare spruzzatura oro irregolare e influire sulla qualità dello strato di spruzzatura d'oro; Una distanza troppo piccola può causare danni al nucleo. Perché la presenza di impurità può influire sull'adesione e la conduttività del materiale di spruzzatura d'oro. Lo spessore appropriato non solo può garantire che lo strato di spruzzatura d'oro abbia una buona conduttività, ma eviti anche aumenti dei costi o altri problemi di prestazione causati da uno spessore eccessivo. Attraverso l'attenta selezione e controllo del materiale di spruzzo d'oro e dei parametri di processo, può garantire che lo strato di spruzzatura d'oro abbia un buon contatto con l'elettrodo di evaporazione, riduce la resistenza di contatto del condensatore e migliora la sua stabilità e affidabilità in condizioni di lavoro come l'alta corrente.

Processo di imballaggio

Il processo di imballaggio ha un impatto vitale sulle prestazioni di protezione e sulla durata della durata del condensatore di soppressione delle interferenze elettromagnetiche. I materiali di imballaggio comunemente usati includono materie plastiche ingegneristiche PBT con buona ritardo della fiamma, resina epossidica, ecc. Diversi materiali di imballaggio hanno le proprie caratteristiche. Le materie plastiche ingegneristiche PBT hanno una buona resistenza meccanica e ritardo della fiamma, che può fornire una protezione meccanica affidabile ai condensatori per prevenire danni causati da un impatto esterno durante il trasporto, l'installazione e l'uso. In alcune applicazioni con elevati requisiti di sicurezza, come i moduli di alimentazione delle apparecchiature elettroniche, la ritardo della fiamma della plastica ingegneristica PBT può impedire efficacemente gli incendi e garantire la sicurezza delle attrezzature e del personale. La resina epossidica ha eccellenti proprietà di tenuta e isolamento elettrico. Durante il processo di imballaggio, quando viene utilizzata la resina epossidica per il vasamo, l'uniformità e la sigillatura del vaschetta devono essere garantite. Il vasaio uniforme può proteggere completamente le parti interne del condensatore ed evitare punti deboli locali. Una buona sigillatura può impedire alle impurità come l'umidità e la polvere di entrare nel condensatore. L'intrusione dell'umidità può causare corrosione delle parti metalliche all'interno del condensatore e influenzare le sue prestazioni elettriche; L'accumulo di impurità come la polvere può causare problemi come lo scarico locale e ridurre l'affidabilità del condensatore. Dopo aver tornato il condensatore, è talvolta richiesto il trattamento sottovuoto. Quando si effettuano condensatori ad alte prestazioni per sopprimere l'interferenza elettromagnetica dell'alimentazione, la pressione della macchina a vuoto deve essere controllata a ≤ - 0,06 MPa, i tempi di pompaggio del vuoto devono essere ≥ 3 volte e infine cotta. Controllando prima la temperatura di cottura a 80 ° C per un certo periodo di tempo e quindi aumentando la temperatura a 95 ° C per un periodo di tempo più lungo, è possibile rimuovere efficacemente le bolle che possono esistere all'interno, migliorare la qualità del packaging e migliorare ulteriormente le prestazioni di protezione e la stabilità delle prestazioni elettriche del capitolo. .

PRODOTTI CONSIGLIATI

-

Condensatore a impulsi ad alta tensione della serie WPH

Caratteristiche: Custodia isolata, tipo a secc... Visualizza altro

-

Condensatore a impulsi a film in polipropilene metallizzato serie WPP

Caratteristiche: Incapsulato a secco con custo... Visualizza altro

-

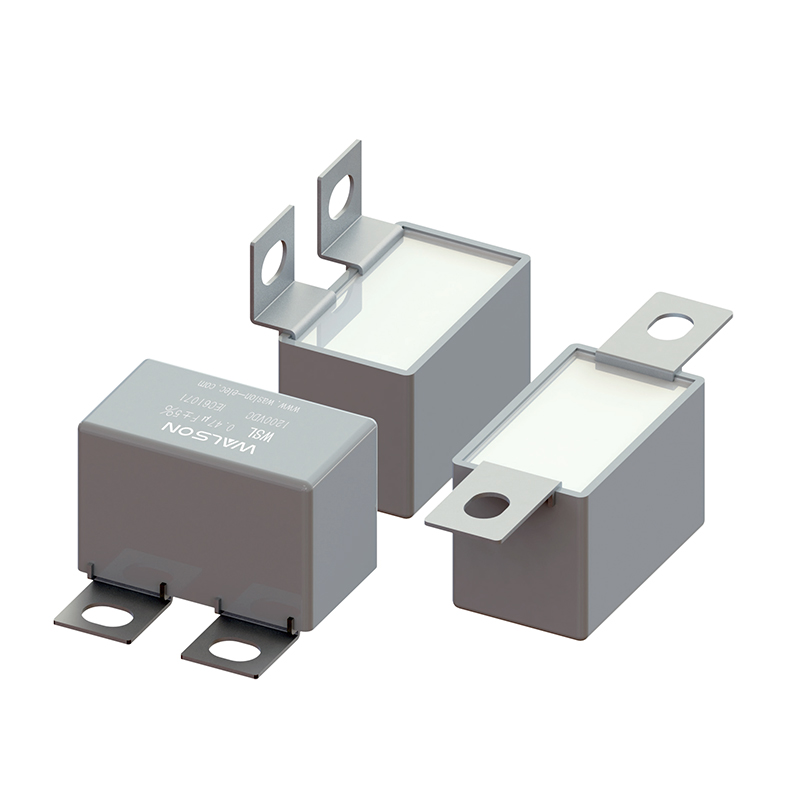

Condensatore soppressore serie WSL per IGBT (terminali capocorda)

Caratteristiche: Film in PP resistente alle al... Visualizza altro

-

Condensatore di filtro CA mono/trifase sigillato serie WAS

Caratteristiche: Film in polipropilene metalli... Visualizza altro

- Indirizzo : N. 22, Xingye Road, città di Changjing, Jiangyin, città di Wuxi, provincia di Jiangsu

- Cap : 214104

- Telefono : +86-138 1203 1188

- Telefono: +86 - 0510 - 88719928 - 805

- Facsimile: +86-0510-88719928

- E-mail: [email protected] / [email protected]

- Casa

- Prodotti

- Applicazioni

- Condensatori per Elettrodomestici

- Condensatori per alimentazione

- Condensatori per illuminazione a LED

- Condensatori per apparecchi mobili e DSL

- Condensatori per automobili e veicoli

- Condensatori per inverter fotovoltaici

- Condensatori per impianti eolici

- Condensatori per sistemi di energia rinnovabile

- Condensatori per riscaldamento a induzione

- Condensatori per apparecchiature mediche

- Condensatori per il controllo industriale

- Condensatori per Potenza Elettrica

- Condensatori per il transito ferroviario

- Condensatori per Smart Grid

- Condensatori per Università e Istituti di Ricerca (Fisica delle Alte Energie)

- Chi siamo

- Notizia

- Contattaci

Copyright e copia; Wuxi Walson Electronics Co., Ltd. Produttori cinesi di condensatori a film metallizzato